MT在1990年代進(jìn)入了成熟階段。然而,對(duì)電子組裝技術(shù)提出了更高的要求,并且電子產(chǎn)品正在向便攜性和小型化邁進(jìn)。其中,BGA(球柵陣列)封裝是一種高密度的組裝技術(shù),已進(jìn)入實(shí)用階段。焊點(diǎn)的質(zhì)量對(duì)于確定SMT組件的可靠性和性能非常重要,因此BGA焊點(diǎn)的質(zhì)量應(yīng)成為重點(diǎn)。因此,采取有效措施確保BGA組件的焊點(diǎn)質(zhì)量以實(shí)現(xiàn)SMT組件的最終可靠性非常重要。

細(xì)間距元件的局限性在于它們的引線容易彎曲和折斷并且容易損壞,這對(duì)引線的共面性和安裝精度提出了很高的要求。 BGA封裝技術(shù)采用了一種新的設(shè)計(jì)思維模型,即在封裝下方隱藏了圓形或圓柱形焊錫球,因此引線間距更大,引線更短。因此,BGA封裝技術(shù)可以解決通常在細(xì)間距組件上出現(xiàn)的共面性和翹曲問(wèn)題。

因此,BGA組件的可靠性和SMT組件的性能要優(yōu)于普通的SMD(表面安裝器件)。 BGA組件的*一問(wèn)題是它們很難執(zhí)行焊點(diǎn)測(cè)試,從而難以確保質(zhì)量和可靠性。

因此,常見(jiàn)的就有BGA組件的焊點(diǎn)問(wèn)題

到目前為止,可靠的電子裝配器,例如PCBCart和BGA組件,已經(jīng)通過(guò)電子測(cè)試暴露出來(lái)。在BGA組件的組裝過(guò)程中,用于控制組裝技術(shù)過(guò)程質(zhì)量和確定缺陷的其他方法包括漿料篩選,AXI樣品測(cè)試和電子測(cè)試結(jié)果分析。

滿足質(zhì)量評(píng)估要求是一項(xiàng)具有挑戰(zhàn)性的技術(shù),因?yàn)楹茈y在包裝下拾取測(cè)試點(diǎn)。在BGA組件缺陷檢測(cè)和識(shí)別中,通常無(wú)法進(jìn)行電子測(cè)試,這在一定程度上增加了缺陷消除和返工的成本。

在BGA組件缺陷檢測(cè)過(guò)程中,電子測(cè)試僅在連接BGA組件后才能判斷電流是開還是關(guān)。BGA組件組裝是基本的物理連接技術(shù)過(guò)程。為了能夠確認(rèn)和控制技術(shù)過(guò)程的質(zhì)量,必須知道并測(cè)試物理組件,以影響其長(zhǎng)期可靠性,例如焊膏量,引線和焊盤對(duì)齊以及潤(rùn)濕性。

BGA元件檢查方法

測(cè)試BGA組件的焊點(diǎn)的物理特性并確定在工藝研究過(guò)程中如何繼續(xù)為可靠的連接做出貢獻(xiàn)非常重要。所有測(cè)試提供的反饋信息與每個(gè)技術(shù)過(guò)程或焊點(diǎn)參數(shù)的修改有關(guān)。

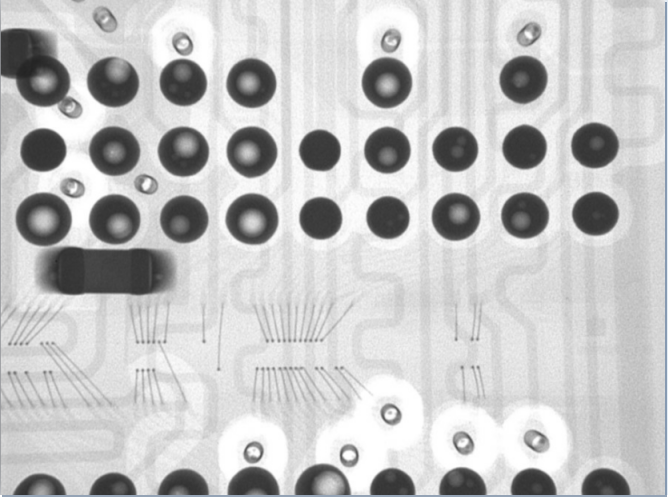

X射線檢查將應(yīng)用該設(shè)備,并且焊盤上的焊膏表示陰影圖像,因?yàn)楹父辔挥诤更c(diǎn)上方。對(duì)于不可折疊的BGA組件,正面的焊球上也可能出現(xiàn)陰影,這無(wú)疑使確定變得困難。這是因?yàn)楹父嗷蚯昂稿a球引起的陰影效應(yīng)阻礙了X射線檢查設(shè)備的工作,并且X射線檢查設(shè)備只能大致反映BGA封裝的工藝缺陷。另外,外圍檢查還面臨諸如焊膏不足或由于污染物而導(dǎo)致的開路之類的挑戰(zhàn)。X射線檢查技術(shù)可以克服以上限制。它可以檢查焊點(diǎn)的隱藏缺陷并顯示BGA焊點(diǎn)的連接。

想了解更多日聯(lián)科技X-ray檢測(cè)裝備信息可以撥打全國(guó)服務(wù)熱線:400-880-1456 或訪問(wèn)日聯(lián)科技官網(wǎng):www.healthybodylife.com