絕緣柵雙極晶體管(IGBT)由于其高輸入阻抗,開關速度快,通態電壓低、阻斷電壓高、承受電流大和良好的熱穩定性而成為當今功率半導體器件開發的主流。其應用領域廣泛,已廣泛應用于高鐵及軌道交通,汽車電子,風力發電,太陽能,家用電器,節能,UPS,數控機床,焊接機,動力傳動等領域。

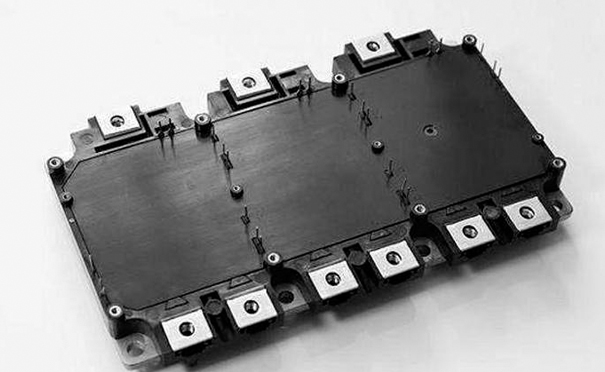

對于IGBT模塊,模塊的外部是外殼和金屬端子。不僅有芯片,而且還有鍵合線,絕緣陶瓷基板和焊接層,統稱為機械連接。為了保證產品的耐用性,即產品的使用壽命。 IGBT模塊制造商將在產品最終確定之前進行一系列可靠性測試,以確保產品的長期耐用性。

IGBT模塊生產工藝過程涉及許多環節。在真空回流焊接過程中,芯片與直接鍵合銅(DBC)基板上的銅層之間的焊料層以及DBC下部銅層與模塊底板之間的焊料層由于工藝限制,焊料層將會存在空洞。

焊料層的空洞缺陷也會出現在貼裝工藝步驟中。IGBT模塊期間在使用期間,空洞會不穩定,由于材料熱膨脹系數(CTE,熱膨脹系數)的不匹配,在工作過程中模塊溫度變化時會產生熱應力,從而進一步擴大空洞。甚至導致相鄰的空洞連接成一片,使得焊料層分層,從而導致模塊的功能失效。

出現空洞的原因有很多,它們的存在極大地影響了模塊的熱性能,這使得模塊的熱阻增加,散熱性能下降,器件的局部溫度升高甚至焊料層和基板分層等故障會進一步降低模塊的可靠性和使用壽命。

將芯片焊接到DBC基板上,再將DBC基板焊接到銅基板上,然后通過厚鋁線鍵合工藝實現芯片與外部端子之間的電連接,然后在外殼上安裝密封膠然后倒入硅膠以實現模塊內部的IGBT密封,防潮,防震和絕緣。

IGBT模塊的內部由MOSFET和BJT組成,該產品極易發生靜電擊穿和過電應力破壞。裝置的安裝面暴露在空氣中,極易氧化,影響后續安裝和使用。IGBT模塊的封閉性就導致了對其工藝檢測的難度,內部缺陷只能通過無損檢測的方式進行,必須采用專用的檢測手段進行篩選及防護。

無損檢測焊料層的空洞通常采用X-RAY(X射線)無損檢測,X-ray檢測設備是通過X射線穿透被檢物,對齊內部進行成像,從而直觀的通過檢測圖像,看到內部缺陷的一種檢測方式。X射線無損檢測在半導體檢測領域的應用十分廣泛。

了解更多日聯科技X-ray檢測裝備信息可以撥打全國服務熱線:400-880-1456 或訪問日聯科技官網:www.healthybodylife.com